トラクター

トラクタはいわゆる牽引車で、一番よく使われる方法として、田圃や畑を耕す目的で後部にロータリ(作業機の一種)を取り付けたものである。

これはディーゼル・エンジンの動力でPTO軸を回転させて、ユニバーサル・ジョイントを介してロータリの耕運軸を回転させ、取り付けられた爪で床面を耕していくものである。

農業機械でのトラクタはロータリの他、代かきするためのドライブ・ハロー、畦を作るための畦塗り機、肥料を播くためのブロード・キャスタなど、それぞれ用途に合わせた作業機が取り付けられるようになっている。

これらはロータリと同じように3点リンク・ヒッチを使い、トラクタ後部に取り付けて使用する。

他、草刈目的のモア、溝掘目的のトレンチャ、牽引目的のトレーラなどがある。

◎一般的なトラクターの各部名称

1.バッテリ / 2.前照灯 / 3.エンジン / 4.燃料タンク / 5.メータ・パネル / 6.前後進レバー / 7.主変速レバー / 8.副変速レバー / 9.安全フレーム / 10.リフト・アーム(左) / 11.リフト・ロッド(左) / 12.ロワ・リンク(左) / 13.タイヤ / 14.作業機落下速度調整弁 / 15.クラッチ・ペダル /

16.PTO軸 / 17.リフト・シリンダ / 18.シート / 19.自動耕深調節ダイヤル(レバー) / 20.ワンタッチ昇降レバー / 21.ステアリング / 22.アクセル・レバー / 23.PTO変速レバー / 24.アクセル・ペダル / 25.ブレーキ・ペダル / 26.トランスミッション / 27.油圧レバー(ポジション) / 28.操作ユニット(自動水平等)

他…2駆4駆切替レバー、倍速レバー(スイッチ)、ADレバー(スイッチ)、デフ・ロック・ペダル、ユニバーサル・ジョイント

上記図は一般的なトラクタの例で、大まかに各部名称を列挙したものである。

◎トラクターの各部構造、役割

エンジンからの動力は、クラッチを介してトランスミッションへ伝達される。

クラッチにはメイン・クラッチ、PTO軸クラッチなどがあり、構造上から摩擦クラッチ、油圧クラッチ、流体継手などが使われる。

トラクタでよく使われるのはディスク式の摩擦クラッチで、ディスクが1枚の単板式、2枚以上の多板式があり、ディスクが乾燥してる乾式とディスクが油に浸されている湿式がある。

メイン・クラッチは乾式単板クラッチがもっとも多く使われるが、湿式多板式などもある。

また、乾式単板クラッチは動力伝達にコイル・スプリング式とダイヤフラム式があるが、現在は主にダイヤフラム式が使われる。

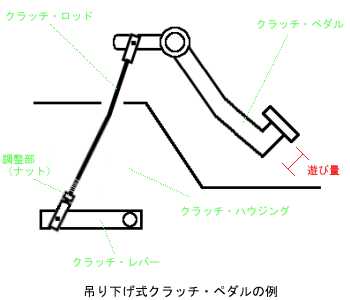

クラッチ・ペダル

トラクタはダイヤフラム式の乾式単板クラッチが多く使われる。

トラクタはダイヤフラム式の乾式単板クラッチが多く使われる。

また、レリーズ荷重(ペダル踏力)が然程重たくないので、自動車のようにマスタ・シリンダやレリーズ(リリース)・シリンダが無い。

右図のように、直接クラッチ・ペダルがクラッチ・ロッド、クラッチ・レバーを介して、ハウジング内のレリーズ・フォークに繋がっている。…レリーズ一式の写真

クラッチ・ペダルを踏み込むと、レリーズ・フォークはエンジン側に動いてレリーズ・ハブ、レリーズ・ベアリングがダイヤフラム・スプリングを押し込む。

このとき、円でいうと、中心付近がダイヤフラム・スプリングで外周付近をプレッシャ・プレートだとすると、プレッシャ・プレートは逆にトランスミッション側に動く。

そして、フライホイール、クラッチ・ディスク、プレッシャ・プレート間に隙間が生まれ、摩擦力が無くなり動力の伝達が無くなる。

所謂、クラッチを切るという状態である。

レリーズ・フォークとハブの動き…クラッチ繋がる、クラッチ切れる

遊び量の調整

クラッチ・ディスクが磨耗すると、クラッチ・ペダルの遊びが少なくなる。

したがって、上図でいうクラッチ・ペダル遊び量を20~30mmくらいにする。…クラッチ・ディスクの測定

クラッチ・ロッドの片方を外し(頭付ピンと割りピン、Rピン固定など)、調整部のナットを緩め調整する。

上図においてクラッチ・ロッドを短くすると、クラッチ・ペダルを踏んだときクラッチが浅い位置で切れ(早く切れる)、短くし過ぎるとすべり易くなる。

逆に、クラッチ・ロッドを長くすると深い位置で切れるようになるが、長くし過ぎるとクラッチの切れが悪くなる。

したがって、使用過多になるとクラッチ・ディスクやプレッシャ・プレートなどが磨耗し、段々と浅い位置で切れるようになってくるので、クラッチ・ロッドを長くして調整する。

なるべく各メーカーの指定基準値にして、クラッチ・ペダルを一杯踏み込んでクラッチが完全に切れている事を確認する。

- クラッチの簡易テスト方法

- 駐車ブレーキをかけて、エンジンをアイドリング回転にする。

そして、クラッチを踏み込みギヤを高速に入れる。

クラッチをゆっくりつないで、エンストすればクラッチはOK。

- 長期保管について

- トラクタを長期間使わないと、クラッチ・ディスクが錆ついてプレッシャ・プレートに膠着する可能性がある。

これを防ぐために、トラクタを長期保管する場合はクラッチ・ペダルを一杯踏み込んでロックしておく。

トラクタのブレーキは、作業上旋回半径を小さくするため、左右の後輪に別々に制動装置を設けている。

したがってブレーキ・ペダルは左右2つ並んでいて、それぞれ旋回方向のペダルを踏み込み旋回するようになっている。

しかし、現在ではAD倍速装置(クボタ呼称)など、ステアリングをきるだけでブレーキを踏まずして、圃場を荒らさない旋回ができるものが主流で、使用者の任意で前者と後者の好きなほうで使うことが出来る。

また、道路走行では左右のブレーキ・ペダルを連結して一つのペダルとして使うが、AD倍速装置を使えば田圃内でもペダルを連結したままで良い。

道路走行するときは、不意な急旋回を防ぐためAD倍速装置を切って走行する。

トラクタに使われるブレーキは後輪のみで、乾式ドラム式(内部拡張式)と湿式ディスク式があり、共にデフ・ギヤ軸部に設けている。

現在のトラクタは、主に機械式の湿式ディスク・ブレーキが使われている。

これは常に油に浸されているため熱の放散が良く、ディスクの磨耗が少なく耐久性があり、安定した制動力があるためである。

コンバインなどは、油圧の湿式ブレーキが使われたりする。

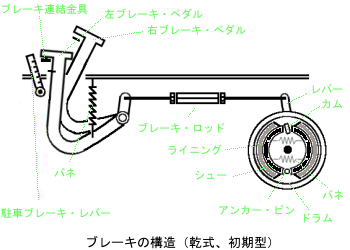

ブレーキ・ペダル

右図は内部拡張式のブレーキで現在殆ど使われないが、ブレーキ装置の基本的な形である。

右図は内部拡張式のブレーキで現在殆ど使われないが、ブレーキ装置の基本的な形である。

これは自動車とは違いマスタ・シリンダを設けてなく、左右それぞれのブレーキ・ペダルからそれぞれのブレーキ・ロッドを介して、それぞれのブレーキ・レバーまで油圧を使わず踏力でブレーキを作動させている。

ブレーキ・ペダルを踏み込むとブレーキ・カムの角度が変わり、それに押されてブレーキ・ライニングが開き、デフ・ギヤ軸部に連結されて回転するドラムの内側に、ブレーキ・ライニングを摩擦させて制動する仕組みになっている。

現在主流の湿式ディスク・ブレーキも同様に、ブレーキ・ペダルからブレーキ・ロッドを介してブレーキ・レバーへと繋がっている。

田植え機も同様の仕組みになっているが、田植え機は現在ワン・ペダルのものが主流で、ステアリングを回し前輪が一定角以上になるとブレーキが作動するようになっている。

遊び量の調整

右上図のような内部拡張式は、使用時間過多などでブレーキ・ライニングが磨耗してブレーキ・ペダルの遊び量は変化する。

現在主流の湿式ディスク・ブレーキも同様に、使用時間過多などでブレーキ・ディスクが磨耗してブレーキ・ペダルの遊び量は変化する。

したがってブレーキ・ペダルの遊び量は、クラッチ・ペダル同様に20~30mm程度に調整する。

また、左右のペダルの遊び量の差を出来るだけなくすようにする(5mm以内)。

調整部は通常ブレーキ・ロッドに設けてあり、固定ナットと調整ナットで構成され、ブレーキ・ロッドの片方を外さなければ調整ナットを回すことが出来ないものと、そのまま調整ナットを回すことが出来るものがある。

また、ブレーキ・ロッドが左右、縦横2本ずつあるものがある。

ブレーキ・ロッドの両端は一般に、頭付ピンと割りピン、Rピンなどでそれぞれ固定されている。

なるべく各メーカーの指定基準値にする。

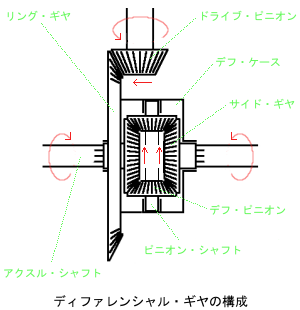

トラクタの駆動力はトランスミッションから差動装置(ディファレンシャル・ギヤ)、ファイナル・ギヤ、後輪軸へと伝達される。

トラクタの駆動力はトランスミッションから差動装置(ディファレンシャル・ギヤ)、ファイナル・ギヤ、後輪軸へと伝達される。

旋回時は、外側の駆動車輪は内側の駆動車輪より多く回転する必要があるので、差動装置(ディファレンシャル・ギヤ)を設けて、左右の車輪に回転差を与えて旋回し易くしている。

トラクタで使われるディファレンシャル・ギヤは、主にベベル・ギヤ式で2ピニオン式(右図)と4ピニオン式が使われている。

ディファレンシャル・ギヤは、ディファレンシャル・ピニオンとサイド・ギヤのベベル・ギヤ同士で構成されている。

ディファレンシャル・ピニオンは、ピニオン・シャフトによりディファレンシャル・ケースに取り付けられ、ここにサイド・ギヤが噛み合っている。

サイド・ギヤは、スプラインによりアクスル・シャフトと結合される。

直進時は、左右の車輪にかかる抵抗が等しいのでディファレンシャル・ギヤは回転せず、リング・ギヤとサイド・ギヤは一体になり同方向に回転する。

また旋回時は、左右の車輪ににかかる抵抗に差が生まれるため、ディファレンシャル・ピニオンは公転しながらサイド・ギヤの回転差を補正するように自転する。

この作用で左右のサイド・ギヤに回転差が与えられ円滑に旋回できる。

ファイナル・ギヤは、アクスル・シャフト(ディファレンシャル・ギヤ・シャフト)の回転を減速させトルクを増大させる減速装置で、主に左右の後輪軸に取り付いている。

最終的な減速をすることから終減速装置と言われる。

デフ・ロック

畦越えなどの段差や条件の悪い圃場などの泥濘で、タイヤが片側だけ空転してトラクタが動かなくなるときがあり、ディファレンシャル・ギヤを機械的にロックさせ、強制的に同時に両輪を回転させるものである。

ディファレンシャル・ギヤをロックさせるには、通常デフ・ロック・ペダルを踏み込むだけで良い。

また、デフ・ロック・ペダルは踏み込んだままだと旋回不能になるので、直進時のみに使用するものである。

デフ・ロックはデフ・ロック・ペダルで操作(踏み込み)し、ドグ・クラッチ式で作動するものが多い。

他、4駆走行時など左右の車輪のスリップ差が大きくなると自動的に差動装置をロックするものや、直進時は常時デフ・ロックがかかり旋回時に解除するなどの自動差動制限装置を設けたものがある。

倍速装置とは、4輪駆動走行において旋回時に外側の前輪を約2倍に回転させて、より旋回し易くする装置である。

これは前輪による土寄せ現象を減らす役割があり、前輪の切れ角が約40°になると作動するようになっているものが多い。

ステアリングをある程度回すと倍速クラッチが繋がり、倍速ギヤから推進軸(プロペラ・シャフト)を介して、前輪ディファレンシャル・ギヤに通常の約2倍の回転で動力が伝わるようになる。

前輪ディファレンシャル・ギヤも、上記の後輪ディファレンシャル・ギヤと同じように、外側の車輪が内側の車輪より多く回転する構造なので倍速旋回が可能になる。

この装置に自動制動(ブレーキ)装置を取り付けたものがAD倍速装置である。

倍速装置はカム、ワイヤ、スプリングなどを使い倍速クラッチを入り切りする機械式と、前輪の切れ角をセンサで検出し、電磁弁で油圧を働かせて油圧クラッチを入り切りする油圧式がある。

トラクタの変速装置(トランスミッション)は、大きさと歯数の違うギヤをいくつか組み合わせ、エンジンからの動力を進行速度や作業に適したトルクと回転速度に変える装置で、後進するときはギヤの回転方向を変えて行っている。

トラクタのトランスミッションは、主変速(例、1~4速)、副変速(例、1~4速)、超低速(クリープ)、前後進変速、PTO変速(例1~3速、逆転)などから構成されるが、機械によっては前後進レバーがなく、主変速レバーに後進位置を設けているものなど様々である。

従って、これらの組み合わせによって数十段に変速できることになる。

走行用の変速装置は、選択摺動式(選択噛み合い式)、常時噛み合い式、同期噛み合い式などの機械(ギヤ)式と、無段変速ができるHST(油圧式無段変速装置)やパワー・シフトなどの油圧式がある。

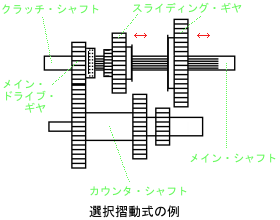

選択摺動式(スライディング・メッシュ)

選択摺動式は、右図のようにメイン・シャフト上のスライディング・ギヤをスライドさせ、カウンタ・シャフト上の駆動ギヤと選択的に噛み合わせ変速する構造である。

選択摺動式は、右図のようにメイン・シャフト上のスライディング・ギヤをスライドさせ、カウンタ・シャフト上の駆動ギヤと選択的に噛み合わせ変速する構造である。

ギヤ歯先が磨耗し易くギヤ鳴りを起こし易いが、簡単な構造なので主に副変速や4駆変速に用いられる。

スライディング・ギヤがカウンタ・シャフト上の駆動ギヤに噛み合っていない状態が中立(ニュートラル)である。

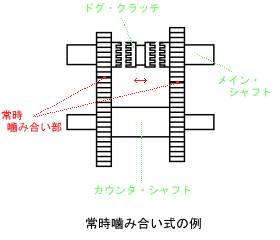

常時噛み合い式(コンスタント・メッシュ)

常時噛み合い式は、右図のようにカウンタ・シャフトに固定された駆動ギヤと、メイン・シャフト上で自由に回転できるように取り付けられたギヤとが常時噛み合っている。

常時噛み合い式は、右図のようにカウンタ・シャフトに固定された駆動ギヤと、メイン・シャフト上で自由に回転できるように取り付けられたギヤとが常時噛み合っている。

エンジンからの動力は、選択摺動式と同様にドライブ・ギヤからカウンタ・シャフトに伝えられ、所望の空転ギヤを、ドグ・クラッチなどの噛み合いクラッチでメイン・シャフトに結合して変速する構造である。

ギヤの磨耗や欠損は比較的少ないので、主変速などに使われたりする。

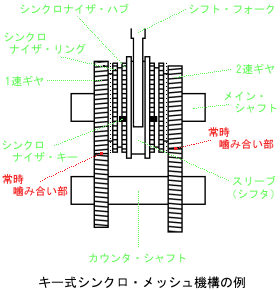

同期噛み合い式(シンクロ・メッシュ)

同期噛み合い式は、右図のように噛み合わせるギヤの周速度を、シンクロナイザ・リングの摩擦力によって同期させてからギヤを噛み合わせるもので、走行中でも円滑に変速することができ、主変速で使われたりする。

同期噛み合い式は、右図のように噛み合わせるギヤの周速度を、シンクロナイザ・リングの摩擦力によって同期させてからギヤを噛み合わせるもので、走行中でも円滑に変速することができ、主変速で使われたりする。

シンクロナイザは、主にイナーシャ・ロック型でキー式とピン式がある。

使用時間過多などでシンクロナイザ・リングの歯先が痛んでくると、ギヤの入りが悪くなることがある。

「ガッ」という異音が度々出るようなら、ダブル・クラッチ操作などでギヤを入れるようにする。

これらの変速装置は、変速レバーやシフタ・アームなどを使いテコの原理で機械的に変速操作をしているが、現在もっとも主流なのが、油圧クラッチを使ってノークラッチ変速ができるパワー・シフトである。

これは、同期噛み合い式の変速装置に湿式多板クラッチを使い、油圧ピストンなどで作動させるものである。

現在、中型以上のトラクタでは電子制御されたパワー・シフトが多く使われる。

パワー・シフトはノークラッチ変速が出来ても、ギヤが入っていると停止時にクラッチ・ペダルを踏んで動力を断つ必要がある。

最近の大型のトラクタでは、これより更に進化したHMT(油圧-機械式無段変速装置)を使ったものがあり、これはノークラッチ変速はもちろん、ギヤが入っていてもクラッチ・ペダルを踏まずして、ブレーキ・ペダルを踏むだけで停止できるようになっている。

つまり、オートマチック自動車と同じように操作できる。

PTO軸はトラクタの後部ほぼ真ん中に位置し、ロータリなどの作業機の回転動力を供給するためのものである。

PTO軸はトラクタの後部ほぼ真ん中に位置し、ロータリなどの作業機の回転動力を供給するためのものである。

PTO軸はどのメーカーも同じで、一般に6溝スプラインで呼び径35mmのものが使われる。

トラクタ後方から見て右回りに回転し、PTO軸の回転速度は走行速度とは関係なく、エンジン定格回転数(約2500rpm)のとき、PTO1速の回転数は約540rpmになる。

PTOの動力伝達

エンジン動力の伝達は、シングル・クラッチの普通型、デュアル・クラッチの2段踏み込み型、PTOクラッチ独立の独立型などがあるが、小型~中型トラクタでは普通型が主流である。

普通型とは、主クラッチ・ディスクが一枚で走行とPTOの両方を入り切りできるもので、2段踏み込み式とは主クラッチ・ディスクが2枚あり、クラッチ・ペダルを少し踏むと走行が切れ、更に踏み込むとPTOが切れるものである。

独立型は、クラッチ・ペダルで走行とPTOの両方を入り切りできるのに加え、レバーやスイッチでもPTOの入り切りが出来る。

つまり、それぞれ独立して操作できるので、走行中でも停止中でもPTOを断続することができる。

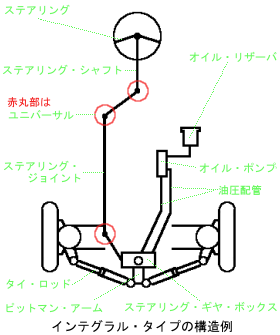

ステアリングは、トラクタの進行方向を任意に変えるためのものだが、現在パワー・ステアリングが主流になっている。

ステアリングは、トラクタの進行方向を任意に変えるためのものだが、現在パワー・ステアリングが主流になっている。

これは、エンジンで油圧ポンプを作動させ、その油圧の力を利用し、かじ取り装置の途中に設けた倍力装置を作動させて、ステアリングの操作力を軽減している。

パワー・ステアリングの種類は大きく以下の2つに分かれる。

- インテグラル型

- パワー・シリンダとコントロール・バルブをステアリング・ギヤ・ボックス内部に設けてある。

機械的な連結で作動し、ステアリング・ギヤ・ボックスでトルクを増大させて動力伝達をする。

- 全油圧型

- ステアリング操作を油圧に変換して、油圧ホースを介して動力伝達をする。

パワーシリンダ、油圧ポンプ間に機械的な連結がない。

主に大型トラクタに使われる。

インテグラル型はコンパクトにでき、取付や油圧配管が単純化できる利点がある。

右上図のインテグラル型は、オイル・リザーバやパワー・ステアリング専用のオイル・ポンプがあるが、作業機昇降装置のオイル・ポンプを利用して、パワー・ステアリングの油圧制御にレギュレータ・バルブを設けているものなどがある。

インテグラル型パワー・ステアリングの遊び量の調整

ステアリングの遊び量が大きいと、ステアリングが振れる、切れが悪くなる、路面の衝撃が跳ね返るなどの現象がでるので、一般に遊び量は20~50mm程度になるように調整する。

前輪を直進状態にして、ステアリングを手で軽く回しステアリング外周の遊び量を測定する。

基準値外の場合は、ステアリング・ギヤ・ボックスのロック・ナットを緩め、アジャスト・スクリュを回して調整する。

締め込むと遊び量が少なくなり、緩めると遊び量が大きくなる。

調整後はロック・ナットを確実に締め込む。

パワー・ステアリングのエア抜きの仕方

オイル交換した後や補充した後には、十分オイルを循環させるためエア抜きが必要になる。

エンジンをアイドリング状態にして、オイル・リザーバにパワー・ステアリング専用オイルを切らさないように適量入れながら、リリーフ音が聞こえるまでステアリングを数回右と左に一杯回し続ける。

オイル量はオイル・リザーバ上限位置までとする。

ミッション・ケースのオイルを利用している(オイル・リザーバがない)一般的なトラクタは、ミッション・オイルの交換後にエア抜きをする。

(エンジン始動後、自然にエアが抜けるものが殆どである)

この場合、エンジンをアイドリング状態にして、リリーフ音が聞こえるまでステアリングを数回右と左に一杯回し続ける。

…オイルの詳しいページへ

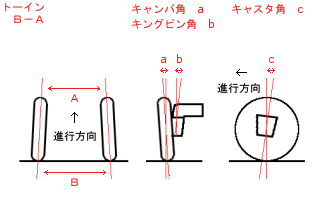

前輪はステアリング操作の確実性、復元性、安定性を保つため一定の角度(トーイン、キャンバ角、キングピン角、キャスタ角)を持たせフロント・ホイール・アライメントをとっている。

前輪はステアリング操作の確実性、復元性、安定性を保つため一定の角度(トーイン、キャンバ角、キングピン角、キャスタ角)を持たせフロント・ホイール・アライメントをとっている。

トラクタではキャンバ角、キングピン角、キャスタ角は設計段階で決められて出荷されるので調整できない。

調整できるのはトーインのみで、タイロッドの長さを変えて調整する。

一般にトーイン基準値は2~8mmである。

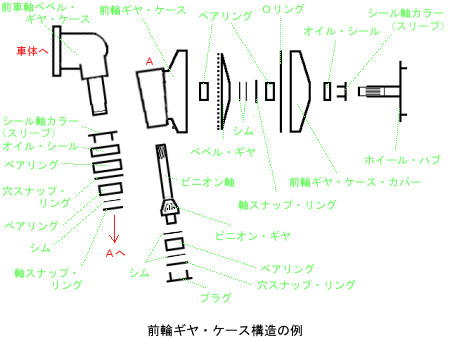

前輪ギヤ・ケース

トラクタは現在、2駆4駆切替できるタイプが主流になっている。

トラクタは現在、2駆4駆切替できるタイプが主流になっている。

4駆に入れると、プロペラ・シャフトから前輪ディファレンシャル・ギヤを経て、左右それぞれの前輪ベベル・ギヤ・ケース内のベベル・ギヤへ、アクスル・シャフトを介して動力が伝わる。

そして、その動力はピニオン・シャフト、ピニオン・ギヤから前輪ギヤ・ケース内ベベル・ギヤへ伝達され、ホイール・ハブ(前輪)が回転する構造になっている。

オイル漏れについて

トランスミッションや前車軸などオイルが循環するところは、外部からの泥や水などの混入を防ぐのと、オイルが外へ漏れるのを防ぐために運動部、運動面には、オイル・シールやOリングを設けている。

運転中は、各オイル・シールのリップ部(摺動部)と軸(運動面)は常に摩擦を受け合っているので、少しずつ消耗し続けることになる。

トラクタは水田などに入るため、運転中は常時泥や水に浸かる。

そのため使用時間が増えれば増えるほど、どうしてもオイル・シールが磨耗、損傷しオイル漏れが起こり易くなる。

特に荷重がかかり運動の多い部分は、オイル漏れが起こり易い。

前車軸の前輪ギヤ・ケース回り、PTO軸ベアリング・ケース、後輪車軸、パワー・ステアリング・シリンダなどである。

過去の記載→第23回:トラクターの前輪ギヤ・ケースのオイル漏れ修理について

作業機装着装置は、一般に作業機を3点で支持して上げ下げするようになっている。

作業機装着装置は、一般に作業機を3点で支持して上げ下げするようになっている。

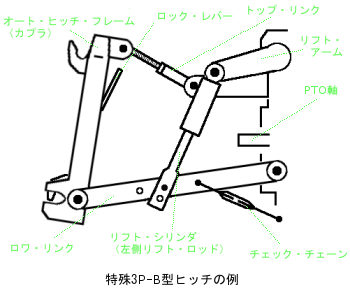

左右一本ずつのリフト・アーム、リフト・ロッドで吊られるロワ・リンクと、真ん中上部に位置する1本のトップ・リンクの合計3本のリンクで支持することから3点リンクと呼ぶ。

トラクタは基本的に、この3点に直接もしくはヒッチ(カプラ)を介して作業機を取り付けて、油圧装置を使い昇降させることができる。

3点リンクの寸法は日本工業規格(JIS)で定められている。

…詳しいページへ

右図はクボタ特殊3Pヒッチの例で、Bヒッチと言われるものである。

チェック・チェーン

作業機が左右になるべく揺れないないようにと、作業機を真っ直ぐ正面に向かせるために、左右に引っ張り合って取り付けられている。

一般に右上図のような特殊3Pリンク(正しい取付において)でのチェック・チェーンは、作業機が上がった状態のほうが、下がった状態より左右の遊びは少なくなる。

逆に、標準3Pリンク(正しい取付において)でのチェック・チェーンは、作業機が上がった状態のほうが、下がった状態よりも左右の遊びは多くなり易い。

調整は、上記の事を考慮して、トラクタに対して真っ直ぐ正面を向くように調整する。

作業機がどの高さにおいて遊びが少なくなるか把握したら、その位置で僅かに遊びがある程度に調整すれば良しとする。

通常、調整部は泥や錆で膠着して回せなくなるので、水洗いするなどして泥を落とし、随時注油しておくとよい。

リフト・シリンダは、リフト・アームとロワ・リンクの間に取り付けられていて、一般に右側がリフト・シリンダで、左側がリフト・ロッドになっている。

作業機を上げ下げするための中継と、シリンダを伸縮させて作業機の水平を保つ役割がある。

リフト・シリンダには、シリンダ伸縮位置を検出するストローク・センサが取り付けてある。

リフト・シリンダ(リフト・ロッド)とロワ・リンクを固定するピンの位置は、使用する作業機によって穴位置を変える必要がある。

通常、ロータリではロワ・リンク前穴、リフト・ロッド上穴の組み合わせが多い。

穴位置を変える場合は、ユニバーサル・ジョイントの異音有無と作業機の最上げ位置を必ず確認する。

作業機昇降装置は、エンジンの動力で油圧ポンプを回転させて、コントロール・バルブに送られたオイルをバルブの開閉によって油圧シリンダに送ることによって、リフト・アームを上げ下げさせることができる。

※トラクタには作動油タンクが無く、ミッション・ケースが作動油タンクを兼ねている。

オイル・フィルタ

オイル・フィルタは、油圧ポンプ、コントロール・バルブ、油圧アクチュエータ、管路などの油圧装置内を流れるオイルのゴミや異物を除去する役割がある。

フィルタには、吸い込み側のサクション・フィルタと管路の途中に取り付けるライン・フィルタがある。

サクション・フィルタのろ過粒度は100~200メッシュ程度で、主に油圧ポンプの吸い込み側に取り付けられ、大きなゴミを取り除いている。

サクション・フィルタには、鉄紛を取り除くために磁石を取り付けたものがある。

ライン・フィルタのろ過粒度は10~50ミクロン程度で、主にコントロール・バルブ・ボディの油路に取り付けられ、極微細なゴミや鉄紛を取り除いている。

オイル・クーラ

オイル・クーラは、油圧装置内のオイルの温度上昇を抑える役割があり、トラクタではオイルの流量が多い中型以上のものに設けられている。

油圧装置が作動し続けると、どうしても油温が上がりオイルの品質が低下するので、油温を適正に保つ必要がある。

通常、オイル・クーラはラジエータ・コアの前面にオイル・クーラ・コアを設け、冷却ファンの風力で冷却水と共にオイルも冷やす構造になっている。

油圧ポンプ

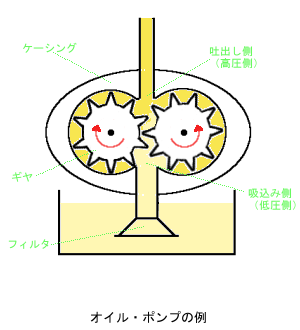

油圧ポンプは、油圧タンクから油を吸い上げて圧力油を送り出す油圧回路の動力源である。

油圧ポンプは、油圧タンクから油を吸い上げて圧力油を送り出す油圧回路の動力源である。

油圧ポンプは、エンジンにより直接Vベルトなどで駆動されるものと、エンジンに隣接して取り付けポンプ駆動ギヤを設けて駆動されるものなどがある。

前者は小型農業機械やコンバインに、後者はトラクタに使われる方式である。

ポンプの種類は、ギヤ型(外接式、内接式)、トロコイド型、ベーン型、ピストン型があるが、農業機械に特に多く使われているのは外接式のギヤ型で、油圧昇降装置、パワステアリングなどの動力源になっている。

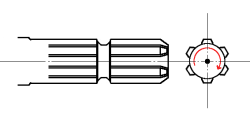

右図のような外歯歯車が2つ並んでする回転するものが外接式のギヤ・ポンプで、外歯歯車が内歯歯車の中を回転するものが内接式のギヤ・ポンプである。

ギヤ・ポンプの吐出側から出るオイルの圧力は、吐出側の抵抗により変化し、抵抗が大きくなると吐出圧力も大きくなる。

ギヤ・ポンプは容量が決まっており、一定量のオイルを送ることができて、一般に回転数は1000rpm以内で使われるが、トラクタではエンジンのクランクシャフトの回転を減速ギヤを介してポンプ駆動ギヤに動力が伝達され、油圧ポンプが回転する。

油圧ポンプと言えど消耗品なので、使用時間過多になってくるとケーシング内面や、ギヤの当り面が磨耗し能力が若干低下する。

例えば、使用時間が1500時間を越えるようなトラクタで、オイル・フィルタとオイルが新しいのに作業機の上がりが遅い症状は、油圧ピストン・シールの摩耗やコントロール・バルブの動作不良なども考えられるが、油圧ポンプの能力が落ちている可能性もある。

オイル・シールの交換くらいなら良いが、分解が必要な場合は、部品を変えるよりポンプ・アッシで交換したほうが良い。

他、トロコイド型は構造が単純でコンパクトであるが、歯圧面が大きく高圧化が困難なため、エンジンの潤滑用ポンプやHST(Hydraulic Static

Transmission)のチャージ・ポンプなどといった比較的圧力が低い箇所で使用される。

また、プランジャ・ポンプ(ピストン型)のアキシャル形は、斜板の角度を変えて吐出量を変えられるのでHST(Hydraulic Static Transmission)などに使用される。

油圧シリンダ(アクチュエータ)

油圧シリンダは油圧アクチュエータの一つで、作業機を昇降させるためのリフト・アームを上下させる油圧シリンダは、主に単動式のものが使われる。

上げるときは油圧シリンダにオイルを送り作業機を上昇させ、下げるときはオイルを油圧タンクに戻し、作業機の自重で下降する仕組みになっている。

また前項(作業機装着装置)の水平を保つためのリフト・シリンダなどは、上げ下げとも油圧で作動する複動式が使われる。

作業機を昇降させる単動式の油圧シリンダには内装式と外装式があり、小型トラクタは主に内装式、中型~大型トラクタは主に外装式になっている。

油圧モータ(アクチュエータ)

油圧モータは油圧アクチュエータの一つで、油圧で流れるオイルが動力源のモータである。

油圧モータには、油圧ポンプと同様に定容量形と可変容量形があり、可変ギヤ・モータ、ベーン・モータ、ピストン・モータなどの種類がある。

油圧ポンプと油圧モータを組み合わせたものにHST(Hydraulic Static Transmission)があるが、トラクタではエンジンで油圧ポンプを作動させ、そこで生じた圧力と流量で油圧モータを回転させ、その圧力と流量を制御する事で、クラッチ操作のない無段変速での前後進が可能になる。

一般的に、エンジン側にある油圧ポンプを可変容量形にして、エンジン回転数と可変容量式ポンプの操作による容量と流れの向きの変化で、油圧モータの回転速度と回転方向を変化させる。

HST単体としては、ポンプとモータが一体のものと別々のものがある。

油圧バルブ(コントロール・バルブ)

コントロール・バルブは、大きく分けて圧力制御弁、流量制御弁、方向制御弁で構成されている。

圧力制御弁は油圧の大きさを制御する役割があり、リリーフ弁、減圧弁、シーケンス弁、アンロード弁などがある。

リリーフ弁は主回路中の圧力を一定に保つのと、油圧回路の最高圧力を規制し、何らかの異常で吐出側の圧力が高くなり過ぎた場合に低圧側にオイルを逃がし、油圧装置や機器が破損しないようにする役割がある。

リリーフ弁の設定圧力は160~180kg/c㎡くらいで、リリーフ弁が開くときの圧力がその機械の最高圧力になる。

減圧弁は主回路の圧力より一部の回路を低い圧力に制御し、アクチュエータを作動させたい場合に使われる。

シーケンス弁は、いくつかあるアクチュエータを順番に作動させる回路に使われる。

アンロード弁はポンプから出るオイルの全流量を直接タンクに戻して、ポンプを無負荷や低負荷にする。

流量制御弁はオイルの流量を制御する役割があり、絞り弁、流量調整弁、分流弁などがある。

絞り弁は絞り作用で流量を規制する制御弁で圧力補償のないものをいい、ストップ弁やスロットル弁などがある。

流量調整弁(オリフィスまたはチョーク)は油路の一部を絞る事で抵抗になり、流れる油量を少なくできるのでシリンダの作業速度を遅くできる。

チェック弁付き流量調整弁というものがあるが、これはトラクタ作業機の落下速度調整に使われ、圧力補償機構を備え、入力圧力や背圧の変化に関わりなく流量を規定値に保持できる弁である。

分流弁は2つの油路に分流される弁で、一定比率で流量を分けるものや、プライオリティ弁といって片方の回路に一定の流量を確保させるものもある。

方向制御弁はオイルの出入口を制御する役割があり、切替弁、チェック弁、デセラレーション弁がある。

切替弁にはスライディング・スプール方式とロータリ・バルブ方式あり、前者はスプールがバルブ・ケース内を左右に移動する事で油路を切り換え、後者はバルブを回転させて油路を切り換えている。

トラクタやコンバインの昇降装置は、スライディング・スプール方式が使われている。

チェック弁は回路内のオイルの逆流防止と圧力保持を行う弁で、油圧シリンダなどにオイルを送るときに開いて、送らないとスプリングの圧力で閉じるようになっている。

他には、外部からパイロット圧を操作して逆流を可能にするパイロット・チェック弁がある。

デセラレーション弁は、アクチュエータの動きを徐々に減速したり加速したりさせる弁で、例えばトラクタ作業機が地面に接触する直前でバルブの開閉を制御し、衝撃を少なくするため下降速度を遅くしている。

コントロール・バルブはリンク機構を介して機械的に作動させるものと、電子制御のもとで電磁弁を使い作動させるものがあるが、ポジション・レバーを操作しないときは、油圧ポンプから送られてきたオイルはアンロード・バルブを押し開きタンク(ミッション・ケース)に戻る。

ポジション・レバーを操作して作業機が上昇した場合、油圧シリンダ内のオイルはチェック弁が閉じていて逃げていかないため、作業機は一定の高さを保持している。

落下速度調整弁は、外部から作業機の下降速度を調整する弁である。

落下速度調整弁は、外部から作業機の下降速度を調整する弁である。

閉めれば閉めるだけ下降速度は遅くなり、閉め切ると作業機は下降しなくなると同時に3点リンクの停止機能も兼ねている。

また、開ければ開けるだけ落下速度は速くなり、開き切ると自重のまま落下するのでとても危険である。

程良い落下速度になるように調整する。

落下速度調整弁は右図のような回転式やレバー式、または電子制御されたものなどがある。

油圧オイル

トラクタに使われる油圧オイルは、トランスミッションをタンクとしてミッション・オイルと兼用で使用するものが主流である。

コンバインなどは、中型以上になると作動油専用タンクを別に設けてるものもある。

トラクタもコンバインも一般に#80前後のミッション・オイルを使用する。

→オイルの詳しいページへ

自動制御装置の例をあげると、コンピュータからセンサ電源として一般にDC5Vを出力させ、多くが可変抵抗器(~数KΩ程)などの各センサを通し、それぞれ変化するアナログ電圧をA/Dコンバータでデジタル信号に変換し、マイコンで演算処理される。

また、D/Aコンバータからの出力電圧を基準として比較される。

その処理結果をもとに油圧を管理するソレノイド・バルブを作動させて、一定制御させる仕組みである。

尚、ソレノイド・バルブやモータなどのアクチェータは、リレーを介して作動させる仕組みになっている。

同様に運転者が操作指示できる操作ユニットも同じ回路で、A/Dコンバータ、マイコンと通信線で繋がっている。

操作ユニットは、マイコンの予めプログラムされたいくつかの処理パターンを決める役割を持ち、マイコンはその設定された処理パターンに基づいてセンサから入力される信号を比較処理し、その処理結果に応じてアクチュータなどの作動に必要な電気を供給させる。

現在トラクタには、主に下記の自動制御装置などが装備されている。

※クボタ呼称で記載

| 自動制御装置名 | 役目、内容 | 関係するセンサ、ワイヤ |

| ポジション・コントロール | ポジション・レバー(油圧レバー)の設定位置に応じて、ロワ・リンクの高さが決まる。 | ポジション・センサ、リフト・アーム・センサなど |

| 自動耕深制御装置(デプス) | ロータリの均平板が土圧により上下するのを、均平板に取り付けられたセンサ、またはワイヤにより感知し耕深位置を一定に保つ。 尾輪を使って深さを調整していたのを、コンピュータや油圧装置を使って制御する仕組み。 |

カバー・センサ、リフト・アーム・センサ、エンジン回転センサ、車速センサなど |

| Eオート | 自動耕深調節(デプス)ダイヤルで設定した耕深位置に対して、土圧の変化やタイヤの沈下などで変化する耕深位置を、エンジンの負荷変動などを検出して一定にする。 均平板を上げて作業する時に使う。 |

リフト・アーム・センサ、エンジン回転センサ、アクセル・センサなど |

| 自動水平制御装置(モンロ) | トラクタが傾いてるときでも作業機は常に圃面に対して、リフト・シリンダを伸縮させ水平を維持しようとする。 基本水平位置は任意に変えることができる。 傾きを感知するローリング・センサは、傾斜角度で容量が変化するコンデンサを使ったものがある。 |

ストローク・センサ、ローリングセンサ、リフト・アーム・センサなど |

上記の他にはドラフト・コントロールがある。

これは、プラウ耕などの作業機を使って牽引作業をする場合に、作業機の負荷変動に応じて耕深位置を一定にする装置であり、主に中~大型のトラクターに使われる。

標準3点リンクの使用で、トップ・リンクにかかる負荷変動を検出するタイプなどがある。

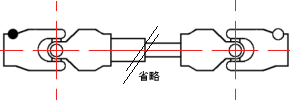

ユニバーサル・ジョイントは、トラクタからの動力を作業機に伝達させるものである。

ユニバーサル・ジョイントは、トラクタからの動力を作業機に伝達させるものである。

右図のような普通形ジョイントと、普通型よりユニバーサルの有効角度の多い広角ジョイントなどがある。

ともにシャフト(ジョイント)はオスとメスに分かれ、摺動(伸縮)するようになっている。

そして、シャフト内に泥が混入しないように黄色い保護カプラで保護されている。

ユニバーサル部は十字に動く特殊ベアリングになっていて、グリスによって保護されている。

広角ジョイントは片方(PTO軸側)に十字ベアリングを2つ取り付け、その名の通り広角に対応できるようになっている。

ユニバーサル・ジョイントは取り付けた状態で脱落や破損を防ぐため、一般に中央のオスメス重なり寸法は1番伸びた状態で約100~150mm以上、一番縮んだ状態で両先端部の隙間寸法が20~30mm以上あるのが理想である。

そして、作業機によっては上げたときにユニバーサル部が無理をして破損に繋がる恐れがあるので、ユニバーサル部が約30°以上にならないように上げ高さ規制をかける。

つまり、ポジション・レバーを最上位にして異常な音が出る場合は、機械的に無理をしているということなので、異常な音が出る高さまで作業機を上げないことである。

基本的には、トップ・リンクの寸法などマッチングが合っていない場合に異常音が出る。

右図は、一般的なユニバーサル・ジョイントのオス側である。

右図は、一般的なユニバーサル・ジョイントのオス側である。

シャフト部は一般に細かいスプラインになっていて、決まった位置でしか入らないようになっている。

右図のようにスプラインの一部が繋がっていて、メス側のスプライン穴も同じように、一部だけその幅分の溝が作ってある。

溝を合わせて取り付けると、右上図のようにオスメス両方のジョイントが同じ向きになる。

他、広角ジョイントなどは角パイプ状のものなどがある。

これは、挿入できるところでオスメス合わせれば良い。

ユニバーサル・ジョイントの脱着の仕方

ユニバーサル・ジョイントの脱着は、必ず水平な場所で作業機を地面に降ろした状態で行う。

取り外しは、PTO軸(トラクタ)側、PIC(作業機)側どちらでも良いが、まず片方をロック・ピンを押しながら奥へ入れ、もう片方をロック・ピンを押しながら引き抜く。

そして、もう片方をロック・ピンを押しながら引き抜く。

両軸部(PTO軸、PIC軸)回り、オスメスのシャフト摺動部に十分な油を注してから行うと比較的に外し易いが、普段ロータリしか使わない人は余程外すことがないので、膠着して手で外せないことが多い。

その場合は叩き難いが、ハンマなどで叩きながら外す他ない。

また、どうしても外れない場合は、ユニバーサル・ジョイントが付いたままロータリを外す。

オスとメスに分かれて抜けるので、後でそれぞれを外す。

オスとメスのスプラインを入れるには、右上図のようにスプラインの一部が繋がっている箇所どうしを合せて入れる。

取り付けは、PTO軸(トラクタ)側、PIC(作業機)側どちらでも良いが、まず片方をロック・ピンを押しながらロック位置よりに奥へ入れ、もう片方をロック・ピンを押しながら入れて、ロック・ピンがロックするところを確認しロックする。

そして、もう片方をロックする位置まで下げてロックする。

オスメスの摺動部に伸縮長さの余裕があれば、当然ながら初めにロック位置より奥まで入れる必要はない。

取り付け側の指定は、普通ジョイントはどちらに入れてもさほど問題はないが、広角ジョイントはPTO軸側に広角側を取り付ける。

原則、保護カプラに取付側の指定シールが示されているので、その通りにする。

通常、泥がオスメスの摺動部に入り難い向きになる。

ユニバーサル・ジョイントの手入れ

ユニバーサル部(十字ベアリングのグリス・ニップル)には十分にグリスを注入(50時間毎)し、シャフト部は特にメス側の穴を灯油などできれいに掃除してから、グリスを塗布して組み込む。

ユニバーサル・ジョイントは、保護カプラがない状態で使用しても問題ないが、オスメスのシャフト摺動部に泥が付いたら使用後に泥を落とし、注油するなどして膠着しないようにする。

ユニバーサル・ジョイントは新品で購入すると結構高価なものなので、グリス・アップすることは磨耗、破損を防げる意味でとても大事である。

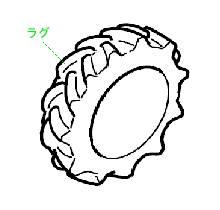

タイヤは、レーヨンやナイロンなどの繊維をすだれ状にしたものを良質のゴムで布状とし、これを重ね合わせたものを加硫成型して製造される。

タイヤは、レーヨンやナイロンなどの繊維をすだれ状にしたものを良質のゴムで布状とし、これを重ね合わせたものを加硫成型して製造される。

タイヤは、タイヤとホイール間に空気を圧入して使用するが、タイヤの中にチューブを入れ、それに空気を圧入して使用するものと、チューブを必要とせず直接空気を圧入して使用するチューブレスがある。

タイヤには、空気圧を保持するためにカーカス(強度部材)が設けられ、繊維コードが数層重ねられている。

繊維コードを斜めに重ねてあるものがバイアス・タイヤ、放射状で周方向に直角に入っているがラジアル・タイヤである。

またこの数(強度)をプライ数(PR)という。

トラクタはバイアス・タイヤが多く使われ、水田用としてラグを高くしたハイ・ラグ・タイヤがある。

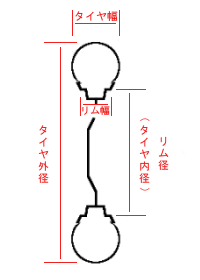

タイヤの呼び方は次の3つの型式が使われる。

- タイヤの幅の呼び-リム径の呼び-プライ・レーティング(PR)

- タイヤの幅の呼び/扁平比の呼び-リム径の呼び-プライ・レーティング(PR)

- タイヤの負荷能力を示す記号、扁平比の呼び-リム径の呼び-プライ・レーティング(PR)

トラクタで多く使われるのはバイアス・タイヤで、「1.」の型式が使われる。

トラクタで多く使われるのはバイアス・タイヤで、「1.」の型式が使われる。

「13.6-26 4PR(AG)」では、タイヤの幅(トレッド幅)、リムの径、強度のプライ数(PR)、農業用(AG)と示され、タイヤの幅とリムの径は共にインチで表示される。

また、乗用車用では速度区分に応じて、一般(-)、S、H、Vの4区分がありサイズ表示の最後に記入される。

ラジアル・タイヤでは「13.6R26 121 A8」と表示され、「2.」の型式が使われる。

タイヤの幅、R(ラジアル)、リムの径、121は荷重指数、A8は速度記号であり扁平比の表示はない。

タイヤの幅とリムの径は共にインチで表示される。

また乗用車のラジアル・タイヤも「2.」の型式が使われ、表示はトラクタに使われるラジアル・タイヤとは少し違い、「195/60R14 85H」などと表示される。

タイヤの幅だけがインチではなくmmで表示され、次に扁平比(タイヤの高さ÷タイヤの幅)、ラジアル構造記号、リムの径、荷重指数(最大85は515㎏)、速度記号(Hは最高速度210㎞/h)の順に表示される。

空気圧について

タイヤは、安全性および走行性能を十分発揮させるために、前後左右ともに適切な空気圧に保持することが大切である。

使用時の空気圧はタイヤのサイズやプライ数によって違うが、前輪が2駆用で1.2~1.4㎏f/㎝2、4駆用で1.2~2.0㎏f/㎝2程であり、後輪は0.8~1.6㎏f/㎝2程である。

原則、タイヤ側面に記載されている空気圧に調整しておく。

また、フロント・ローダなどを使う場合は、前輪の空気圧を2.0~2.4㎏f/㎝2程にする。