ディーゼル・エンジン

農業機械で使われるディーゼル・エンジンは、主に4サイクルのレシプロ・エンジンが使われる。

トラクターやコンバインなどは直列型で3~4気筒、水冷、OHV(オーバヘッド・バルブ)のものが多く、また耕運機などは、主に単発(1気筒)エンジンが使われている。

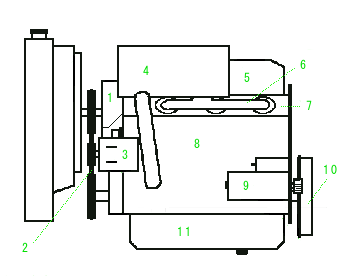

◎直列型3気筒ディーゼル・エンジンの各部名称

1.ウォータ・ポンプ / 2.ファン・ベルト / 3.オルタネータ / 4.マフラ / 5.シリンダ・ヘッド・カバー / 6.エキゾースト・マニホールド / 7.シリンダ・ヘッド / 8.シリンダ・ブロック / 9.スタータ・モータ / 10.フライホイール / 11.オイル・パン /

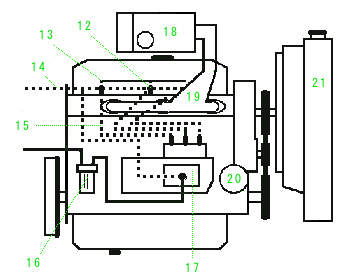

12.ノズル・ホルダ / 13.グロー・プラグ / 14.リターン・パイプ / 15.インジェクション・パイプ / 16.フューエル・フィルタ / 17.インジェクション・ポンプ / 18.エア・クリーナ / 19.インテーク・マニホールド / 20.オイル・フィルタ / 21.ラジエータ /

上記図は、トラクタなどに使われる一般的な直列エンジンの例で、大まかに各部名称を列挙したものである。

◎直列型3気筒ディーゼル・エンジンの各部役割

バルブ

4サイクル・ディーゼル・エンジンは、4サイクル・ガソリン・エンジンと同様にインテーク・バルブ(空気を吸い込む弁)とエキゾースト・バルブ(燃焼ガスを吐き出す弁)があり、一つのシリンダに対してインテークとエキゾーストの両方のバルブを1本づつ設けている2バルブ式のものが多く使われている。

また、過給機(ターボ)がないエンジンで高出力をを出す3バルブ式、4バルブ式もあるが、農業機械で使われるディーゼル・エンジンは2バルブ式のものが殆どである。

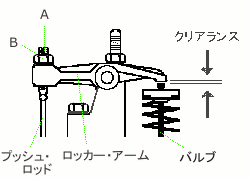

- OHV(オーバヘッド・バルブ)…ピストンの上にバルブがあり、農業機械で主流

- クランクシャフトからタイミング・ギヤにより、カムシャフトからタペット(バルブ・リフタ)を介してプッシュ・ロッドが押される。

それがバルブ・ロッカ・アームの一端を押し、他端がバルブ・ステム・エンドをバルブ・スプリングのバネ力に打ち勝ってバルブを押し下げ開かせる。

農業機械では、OHVエンジンでバルブ・クリアランスの調整が必要なものが主流だが、オイル・タペットを使ったバルブ・クリアランスの調整が不要のOHVエンジンもある。 - OHC(オーバヘッド・カム)…ピストンの上にカムとバルブがある

- クランクシャフトからタイミング・ギヤ、タイミング・ベルト、タイミング・チェーンの何れかの動力伝達で、シリンダ・ヘッド上に軸受けを介して組み付けられたカムシャフトを回転させる。

カムシャフトのカムの突起部がバルブ・ロッカ・アームの一端を押し、他端がバルブ・ステム・エンドをバルブ・スプリングのバネ力に打ち勝ってバルブを押し下げ開かせる。…スイング・アーム式、シーソ式

バルブの開閉は、ロッカ・アームを介してバルブを押し下げるもの(スイング・アーム式、シーソ式)と、直接タペット(直動式)を押し下げるものがある。

また、アジャスト・シムを用いてバルブ・クリアランスを規定値に保つものや、エンジンの潤滑油を利用し、バルブ・クリアランスをゼロに保つ自動調整機構のオイル・タペットなどがある。

直動式においてOHCのタペット(バルブ・リフタ)は、OHVとは違いバルブ・ステム・エンド(バルブ上部)の上に被せてある。

バルブ・クリアランス

エンジンの温度上昇に伴って各部品は膨張するので、バルブが突き上げられガス漏れを防ぐためバルブ・クリアランスを設け、エンジンの運転温度に適正な隙間を保つようにしてる。

エンジンの温度上昇に伴って各部品は膨張するので、バルブが突き上げられガス漏れを防ぐためバルブ・クリアランスを設け、エンジンの運転温度に適正な隙間を保つようにしてる。

バルブ・クリアランスとは、バルブが閉まっている時のバルブとロッカ・アームとの遊び(隙間)の事である。

バルブ・クリアランスはエンジンの形式、バルブの材料、カムの形状などにより異なるが、一般に吸入より排気のほうが熱をもつので排気バルブのクリアランスを多くとる。

(例) 吸入0.25 排気0.35

- 調整方法…OHV、アジャスト・スクリュ式

- エンジンが冷えた状態(冷間指示のもの)、またはエンジン暖気後の状態(温間指示のもの)で、ピストンを圧縮上死点にする。

Bのナットを緩め、Aのアジャスト・スクリュを回して(マイナス・ドライバなどで)、規定のクリアランス(シックネス・ゲージを使う)にしてからBのナットを締める。

Bのナットを締めると同時にクリアランスが若干狭くなるので、予めクリアランスを多めにして締める。0.25なら0.3で。

デコンプ装置

デコンプ装置とは減圧装置の事で、圧縮圧力が高いディーゼル・エンジンの始動を容易にするものである。

デコンプ装置は、カム状になったデコンプ・シャフトを約半回転させて、インテーク・バルブ、またはエキゾースト・バルブのロッカ・アームを押してバルブを強制的に開かせている。

当然、この状態ではエンジンをクランキングしても圧縮しない。

圧縮がないので、楽にクランクシャフトを回転させる事ができる。

つまり、エンジンを始動し易くできる。

そして、この装置は主に予燃焼室式や渦流室式に用いられ、デコンプ・レバーは運転室内に取り付けられている。

- 使い方、注意

- 寒冷時などのエンジン始動困難な場合に、デコンプ・レバーを引きながらクランキング(セル・モータを回す)する。

そして、回転抵抗が少なく回転が十分に安定したところで、デコンプ・レバーを元に戻すとエンジンは容易に始動する。

バッテリが弱くセル・モータの回りが悪い場合でも、デコンプ装置を使えば始動できたりする。

単気筒のエンジンで、ハンドルでクランキング(クランクシャフトを回転する)させ始動させるものは、ハンドルを手から離すと始動した瞬間に危険なので、絶対にハンドルから手を離してはいけない。

単気筒エンジンでは、デコンプ・レバーを引きエンジンを停止させる事ができる。

クランクシャフトは爆発行程のみ大きな回転力を与えられるので、その他の行程では逆に回転を止めようとする力が働く。

クランクシャフトは爆発行程のみ大きな回転力を与えられるので、その他の行程では逆に回転を止めようとする力が働く。

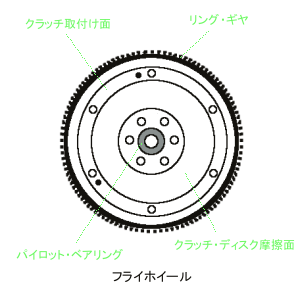

従って、シリンダ数の少ないエンジンでは低速回転が難しくなるで、フライホイールを取り付け、その慣性を利用し円滑な回転を得るようにしている。

フライホイールは回転中の慣性が大きく、その重量を出来るだけ軽くするため中心に近い部分の肉厚は薄く、周囲を厚くしてある。

フライ・ホイールは鋳鉄で造られ、大きさはエンジン出力、回転速度及びシリンダ数によって異なるが、同排気量、同気筒数のガソリン・エンジンに比べて重量も直径も大きい。

フライホイールの後面はクラッチの摩擦面に利用され、クラッチ機構の大部分が取り付けられている。

また、フライホイールの外周にはリング・ギヤが取り付けられ、始動時にはセル・モータのスタータ・ギヤが飛び込み、リング・ギヤと噛み合いフライホイールが回転しエンジンが始動する。

リング・ギヤは一般に炭素鋼製のスパー・ギヤで、歯先には高周波焼入れが施されており、焼きばめ、もしくはボルトによってフライホイールに固定されている。

通常、トラクタに使われるエンジンのフライホイールの外周面には、エンジン調整用のシリンダ番号と角度目盛り、又は上死点マークなどが刻印されている。

トラクタにおいてフライホイールの中心には、クラッチ・シャフトの先端を支えるために、パイロット・ベアリングがはめ込まれている。

また、コンバインにおいてのフライホイールの中心部には、クラッチ機構の代わりにミッション・ベルトや脱穀入力ベルトが掛けられるプーリが取り付けられている。

シリンダとは、ピストン・ストロークの約2倍の長さを持ち真円筒型に仕上げられたもので、その中をピストンが気密を保ちながら往復運動をする。

燃焼によるシリンダ壁の熱をシリンダ外周の冷却水に拡散する役割がある。

農業機械に使われるディーゼル・エンジンは自動車同様水冷式が主で、シリンダの周囲にウォータ・ジャケット(シリンダの周りの水の入る穴)を設け、これに水を送り循環させて冷却する。

シリンダは、シリンダ・ブロックと一体に鋳造された一体型と、交換可能なシリンダ・ライナを用いたものがある。

シリンダ・ヘッド

シリンダ・ヘッドは、シリンダの上に気密保持目的のガスケット(ヘッド・ガスケット)を挟んで組み付けられ、内部には冷却のためのウォータ・ジャケットが設けられている。

外部にはバルブ機構、インレット(インテーク)・マニホールド、エキゾースト・マニホールド、噴射(インジェクション)ノズルを保持するノズル・ホルダ、グロー・プラグなどが付いている。

そしてシリンダ・ヘッド上面には、バルブ機構を保護するためと潤滑油が流出しないように、シリンダ・ヘッド・カバーが取り付けられている。

シリンダ・ヘッドは常に高温、高圧にさらされるため、小型エンジンでは主に軽量で冷却効果の良いアルミニウム合金製のもが使われ、中、大型エンジンでは頑丈で熱膨張に少ない鋳鉄製が多く使われている。

農業機械では鋳鉄製のシリンダ・ヘッドが多く使われている。

燃焼室の形式

ディーゼル・エンジンの燃焼室の形式は、下記のように大きく二つに分かれる。

単室式―直接噴射式…燃料を主燃焼室に直接噴射

副室式―渦流室式、予燃焼室式…燃料を主燃焼室につながる副室に噴射

※リンク先画像においての副室(過流室、予燃焼室)は大きいが、実物はもっと小さいものである。

現在、トラクタは過流室式が多く使われている。

→燃焼室形式の比較表へ

シリンダ・ブロックは、シリンダ内で燃焼した時の高温、高圧の燃焼ガスや振動に十分に耐えれるように頑丈に造られている。

材質は鋳鉄、特殊鋳鉄製で、同排気量のガソリン・エンジンよりも比較的重い。

内部は冷却のためのウォータ・ジャケット(冷却水の通り道)と、各部にエンジン・オイルを送るためのオイル・ギャラリ(潤滑油の通り道)が設けられている。

冷却水はウォータ・ポンプで、エンジン・オイルはオイル・ポンプによって送られている。

上部はガスケット(ヘッド・ガスケット)を挟んでシリンダ・ヘッドが組み付けられ、下部にはオイル・パンが組みつけられている。

クランクケースとは、クランクシャフトの中心から少し下面で上下に分割され、上部は普通シリンダ・ブロックと一体に鋳造され、一般にはシリンダ・ブロックとクランク・ケース上部とを合わせてシリンダ・ブロックと呼んでいる。

クランクケース下部には、鋼板または軽金属で造ったオイル・パンがガスケットを挟んで組み付けられ、ここにエンジン・オイルが溜まっている。

エンジンは上からシリンダ・ヘッド・カバー、シリンダ・ヘッド、シリンダ・ブロック、オイル・パンという順番で、エンジン・オイルが溜まってる場所をクランクケースと呼ぶのが自然である。

ピストン

ピストンはシリンダ内を往復し、爆発行程で高温、高圧のガス圧力を受け、その力でコネクティング・ロッドを介してクランクシャフトに回転力を与えているものである。

ピストンはアルミ合金で出来ていて、ヘッド部は高温にさらされ続け、より膨張するためスカート部の直径より僅かに小さくなっている。

また、ピストン・ヘッドなどに凹部を設け、なるべく最適な燃焼を得ることができるように、また冷却し易いようにそれぞれ燃焼室形式に合わせて工夫されている。

気密を保ちオイルが燃焼室に入らないように、ピストンの上部周囲は3本のピストン・リングを取り付けている。

このピストン・リングがはまる溝をリング・グルーブ、溝と溝の間をランド、上から第一ランド、第二ランド、第三ランドという。

また、コネクティング・ロッドとの連結にはピストン・ピンを打ち込み、スナップ・リングなどで固定している。

ピストン・リング

ピストン・リングは気密を保ち、オイルが燃焼室に入らないようにし、燃焼熱をシリンダ壁に伝え、シリンダ壁に振りかけられたオイルをかき落として、必要最低限の油膜を造っている。

ピストン・リングは適度の弾性が必要なため、一部が開放された鋳鉄性、または鋼製のリングでリング・グルーブにはめられている。

気密保持に使われるのはコンプレッション・リング、オイルをかき落とす役目で使われるのがオイル・リングで、一般にヘッドから2本のコンプレッション・リング、1本のオイル・リングの順で用いられる。

また、コンプレッション・リングでも少しはオイルのかきお落としをする。

ディーゼル・エンジンはガソリン・エンジンに比べ圧縮圧力、燃焼圧力が共に高いので、一般にはピストン・リングを1~2本多く用いる。

ピストン・リングの取り付け

リングの合い口の向きを下図のように、それぞれ一致しないようにずらして組み付ける。

リングの合い口の向きを下図のように、それぞれ一致しないようにずらして組み付ける。

刻印がある場合(右図)は、その面を上にするのだが、とても小さな刻印なので見落とさないように注意する。

合い口の向きが、ピストンの側圧方向(ピストンがシリンダ壁を押す方向、クランクシャフトの軸方向)に向かないように注意する。

ピストンの外周にエンジン・オイルを塗り、ピストンの組み付け方向を間違えないようにセッティング・ツールを使って、木などで頭部を軽く叩きながらシリンダ内に入れる。

コネクティング・ロッド(コンロッド)

コンロッドはピストンとクランクシャフトを連結しているもので、ピストン側(ピストン・ピンに支持される部分)を小端部(スモール・エンド)、クランク側(クランクシャフトに結合される部分)を大端部(ビッグ・エンド)という。

コンロッドはピストンとクランクシャフトを連結しているもので、ピストン側(ピストン・ピンに支持される部分)を小端部(スモール・エンド)、クランク側(クランクシャフトに結合される部分)を大端部(ビッグ・エンド)という。

ビッグ・エンドには分割型平軸受が用いられ、軸受にコンロッド・ベアリング【ベアリング・メタル(ホワイト・メタルまたはケルメット・メタルを溶着したもの)】を摩擦部(ビッグ・エンド)にはめ込んである。

コンロッドの断面形状は、軽量化のため小端部と大端部の間のアームにあたる部分をH字型やI字型にし、材料は炭素鋼や特殊鋼が使用され、型打ち鋳造して造られている。

また、コンロッド内部は油路(オイル・ジェット)が作ってある。

キャップ・ボルトは、リーマ・ボルトが使われ大きな衝撃力に耐えれるように特殊鋼で造られている。

リーマ・ボルトとは、ずれ防止を目的とした精密仕上げされたボルトの事である。

当然、ボルト穴側も精密仕上げされている。

クランクシャフト

クランクシャフトは、クランクケース(シリンダ・ブロック)内に設けられたメイン・ベアリングに支えられ、ピストンの往復運動を回転運動に変えるための機構である。

クランクシャフトはクランク・ジャーナル、クランク・ピン、クランク・アーム、及びバランス・ウェイトなどで構成されている。

爆発行程で動力を得るのだが、それ以外の行程では逆にピストンへ運動を与え、連続した動力を発生させている。

一般にクランクシャフトの後端には、フライホイ―ルを取り付けるためのフランジが取り付く。

そして、クランクシャフトの前端にはクランく・プーリが取り付き、ウォータ・ポンプやオルタネータなどをファン・ベルトを介して作動させている。

オイル・ポンプによってエンジン・オイルは軸内部に作ってある油路に送られ、コンロッドとの摩擦抵抗を可能な限り軽減している。

タイミング・ギヤ

タイミング・ギヤとは、右図のようにクランクシャフト・ギヤ、カムシャフト・ギヤ、インジェクション・ポンプ・ギヤ、アイドル・ギヤなどから成り立っている。

タイミング・ギヤとは、右図のようにクランクシャフト・ギヤ、カムシャフト・ギヤ、インジェクション・ポンプ・ギヤ、アイドル・ギヤなどから成り立っている。

4サイクル・エンジンの場合、カムシャフトとインジェクション・ポンプの両ギヤは、クランクシャフト・ギヤの2分の1の歯数になっている。

つまり、クランクシャフトの回転数の2分の1で回転する。

タイミング・ギヤは、合いマーク(刻印)が打ち込んであるので、組み付け時は右図のように刻印番号の順に各ギヤを合わせて組み付ける。

※リンク先写真は、インジェクション・ポンプ・ギヤとカムシャフト・ギヤが逆になる。

他、自動車のようにタイミング・チェーン(ベルト)式や、ギヤとチェーンまたはギヤとベルトの併用式があるが、農業機械で使われるディーゼル・エンジンは、タイミング・ギヤ式が多く用いられている。

他、各オイル経路(オイル・ギャラリ)にオイルを循環させるためにトロコイド型のオイル・ポンプが回転しているが、その駆動は通常クランク・シャフト・ギヤから動力を得ている。

エンジン・オイルとは、エンジン運転中多くの固体摩擦があるが、その固体摩擦を極めて小さい油の流体摩擦にして減摩し、スムーズにエンジンが運転出来るようにするものである。

農業機械で使われるディーゼル・エンジンは自動車同様#30くらいを使い、オイル・エレメント(オイル・フィルタ)も同様に取り付けてあるが、単発エンジンなどは、ドレン・ボルトとフィルタが兼用になっているものもある。

→詳しくはオイルのページへ

吸入空気中には多くの埃などの異物を含み、この異物を取り除く役目をしてるのがエア・クリーナである。

エア・クリーナがないと細かい異物などでシリンダ壁を傷付け、さらにエンジン・オイルに混ざりベアリングなどの磨耗を早め、エンジンの寿命を縮める。

エア・クリーナは、ろ紙式エレメントや特殊なオイル(半乾性油)を浸み込ませたビスカス式エレメント、また洗浄効率の高い遠心分離式エレメント(サイクロンろ紙式)などがある。

農業機械で使われるディーゼル・エンジン(トラクターやコンバインなど)は、主に遠心分離式エレメントが用いられている。

遠心分離式エレメントには、空気中のゴミを積極的に取り除くためにエレメントの外周に羽根を設けている。

この羽根が吸入空気に旋回運動を与え、遠心力により粒子の大きいゴミと小さいゴミを分離し、微細なゴミはエレメントによってろ過するので洗浄効率はとても高い。

そして、大きいゴミはエア・クリーナ・キャップの内側のダスト・パンにたまり、その付近に取り付けられたアンローダ・バルブが吸気脈動によって開閉するので、自動的にゴミを排出する事が出来る。

インテーク・マニホールドは、エア・クリーナでろ過された空気を各シリンダへ均等に分配する装置である。

2シリンダ以上のエンジンに取り付いている。

インテーク・マニホールドには、ディーゼル・エンジン特有の低速回転時の振動や騒音を緩和させるための吸気絞り装置、エンジン停止機構としてのインテーク・シャッタ、寒冷時のエンジン始動性向上のためのインテーク・エア・ヒータを設けたものがあるが、農業機械で使われるディーゼル・エンジンには何れもないものが多い。

ブローバイ・ガス処理装置

エンジン運転中に、燃焼室よりクランク・ケース内にある程度の排気ガスや未燃焼ガスなどが漏れて入る。

そのガスをブローバイ・ガスといい、他には軽油、燃焼ガスの水分、熱などの影響でエンジン・オイルは薄くなったり、変質してスラッジを生じるさせたりする。

ディーゼル・エンジンのブローバイ・ガス還元装置は、ブローバイ・ガスを燃焼室に戻して再燃焼させるものと、ブローバイ・ガス中の油分を分離させた後、ブローバイ・ガスを大気中に放出するものがある。

エキゾースト・マニホールドは、各シリンダの排気ガスを集めてエキゾースト・パイプ、マフラに送り出す装置である。

2シリンダ以上のエンジンに取り付いているが、集合排気を中央に集めるものと一端に集めるものがある。

マフラとは、エンジンから排出される排気ガスの温度、圧力、騒音を低下させるものである。

マフラ排気口が詰まると出力低下の原因になる。

また、排気ガス中の有毒なCOやPM(粒子状物質)に含まれるHC、NOxを無毒なCO2、H2O、N2にする触媒コンバータは、農業機械に使われるディーゼル・エンジンの多くは取り付けていない。

インジェクション・ポンプは、ディーゼル・エンジンを運転するのに必要な燃料をポンプで送りながら、さらにプランジャで高い圧力を加えて、インジェクション・ノズルから燃料を噴射させる装置である。

インジェクション・ポンプは、ディーゼル・エンジンを運転するのに必要な燃料をポンプで送りながら、さらにプランジャで高い圧力を加えて、インジェクション・ノズルから燃料を噴射させる装置である。

その構成はフィード・ポンプ、燃料を高圧にして送るプランジャ、燃料噴射量を制御するガバナ、燃料噴射時期を制御するタイマなどから成り、エンジンの運転状態に合わせて燃料を燃焼室へ噴射するようにできている。

インジェクション・ポンプには列型(独立型)と分配型があり、プランジャやデリバリ・バルブなどは数ミクロン単位の精度で超精密加工されていて、燃料が潤滑を行なっている。

また、インジェクション・ポンプはボッシュ製とデンソー製などがある。

→列型ポンプと分配型ポンプの比較

→インジェクション・ノズル、ノズルホルダ

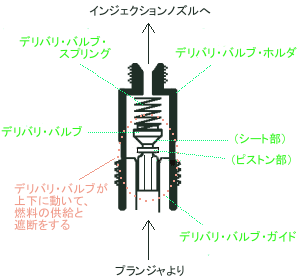

デリバリ・バルブ・アセンブリの動作

列型、分配型の両方のインジェクション・ポンプともに、デリバリ・バルブを経由して、インジェクション・ノズルへ燃料が送られる。

列型、分配型の両方のインジェクション・ポンプともに、デリバリ・バルブを経由して、インジェクション・ノズルへ燃料が送られる。

デリバリ・バルブはシート部とピストン部があり、プランジャ・バレル(デリバリ・バルブ・ガイドの下に位置する)内の高圧部とインジェクション・パイプ間の開閉弁の役割を行なっていて、燃料による潤滑で動いている。

プランジャで加圧された燃料の圧力が3~5Mpaくらいになると、デリバリ・バルブがデリバリ・バルブ・スプリングのバネ力に押し勝ちインジェクション・パイプ方向に押される。

この時、ピストン部はデリバリ・バルブ・ガイドから程良く抜け出て、燃料はインジェクション・ノズルへ圧送される。

プランジャが噴射終わりの状態になると、送油圧力がデリバリ・バルブ・スプリングのバネ力に負けてデリバリ・バルブは下がる。

この時、ピストン部の下端とデリバリ・バルブ・ガイドの上端が一致して、燃料は遮断される。

さらにシート部が、デリバリ・バルブ・ガイドの上端に当たるまで下がる。

これは、インジェクション・パイプからの燃料の逆流を防ぐのと、残留圧力を保持するためであるが、残留圧力が高くなり過ぎないように、ピストン部は燃料を遮断するだけでなく、インジェクション・ノズルからの燃料の切れを良くし、あとだれを防いでいる。

デリバリ・バルブの点検

インジェクション・ポンプから気筒分全てのインジェクション・パイプを外し、クランキング(セル・モータを回すなど)してデリバリ・バルブ・ホルダの噴口から順次燃料が「ピュッ、ピュッ」と、全ての噴口均等に真っ直ぐ噴射されれば、まず良しとする。

インジェクション・ポンプまで燃料がきている事を前提に、デリバリ・バルブ・ホルダから燃料が噴射されない噴口がある場合は、デリバリ・バルブにゴミが噛んでいるか、プランジャの膠着などが考えられる。

また、全ての噴口が噴射されない場合は、インジェクション・ポンプのオーバ・ホールになるが、殆どの場合は前者である。

デリバリ・バルブ・スプリングを落とさないよいうに、デリバリ・バルブ・ホルダを外し(正ネジ)、デリバリ・バルブとデリバリ・バルブ・ガイドを外す。

デリバリ・バルブ・スプリングを落とさないよいうに、デリバリ・バルブ・ホルダを外し(正ネジ)、デリバリ・バルブとデリバリ・バルブ・ガイドを外す。

この時、燃料ポンプを作動させると燃料が溢れ出てくるので、その溢れ出てきた燃料でゴミなども一緒に流す。

そして、クランキングしてプランジャが上下するか確かめる(列型の場合)。

プランジャはデリバリ・バルブの真下あたりにあるので、上から覗いて確認する。

動かない場合は膠着してることになる。

しかし、この部分は常にきれいな軽油で潤滑されてるので余程の使用時間過多、または不良な燃料を使い続けて以後、長期間エンジン始動しなかった場合でないと膠着はしない。

プランジャ周りは超精密加工が施されている。

そのため傷が付く恐れがある方法は、あまりお勧め出来るやり方ではないが、膠着した場合は隣の正常なプランジャが最上位にいる状態(噴射位置)にしてから、膠着したプランジャの上からキャブレータ・クリーナなどを噴き付けゆっくり浸透させてから、ピン・ポンチでプランジャ上面を軽く叩いて動くようにする。

この時、穴(逃がし穴)を叩かないように注意する。

上下するようになったらデリバリ・バルブ、デリバリ・バルブ・ガイド、デリバリ・バルブ・スプリングを軽油などで洗浄し、順次組み付けてデリバリ・バルブ・ホルダを締め付ける。

この時、燃料ポンプを作動させ燃料を溢れ出させながら、デリバリ・バルブ・スプリングが確実にはまるのを確認して締め付ける。

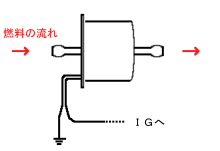

燃料ポンプ

燃料ポンプは、燃料タンクからインジェクション・ポンプまで燃料を送るものである。

燃料ポンプは、燃料タンクからインジェクション・ポンプまで燃料を送るものである。

燃料ポンプは、インジェクション・ポンプと一緒に取り付くもの(トロコイド・ポンプなど)と、ポンプ単体で別に取り付くものがあり、それには機械式と電気式がある。

現在は電気式が多く使われ、定量型でダイヤフラム式とプランジャ式(ピストン式)があり、キー・スイッチOnで作動する仕組みになっている。

右図のものは農業機械に良く使われるタイプのプランジャ式で、キー・スイッチをOnにしたとき「ポッ、ポッ、ポッ、ポッ」とリズム良く音が聞こえれば、まず正常だと判断して良い。

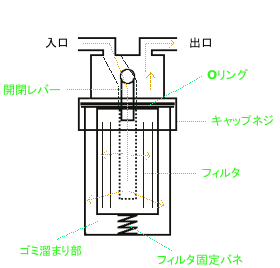

燃料コックとは、燃料タンクから送られる燃料を止めたり通したりするもので、ろ過器(フィルタ)が取り付いており、ろ過器を通り燃料はインジェクション・ポンプへと送られる。

また、インジェクション・ポンプ本体の燃料入口側(燃料ホースが接続される固定ボルト内)に、小さな燃料フィルタを取り付けたものもある。

燃料コックの掃除

右図のような一般的な燃料コックにおいての掃除である。

右図のような一般的な燃料コックにおいての掃除である。

開閉レバーを閉め、キャップを外し(普通ボルトと同じで右ネジ)てフィルタを取り出す。

フィルタを軽油や灯油などに浸し、歯ブラシなどで擦って汚れを落とす。

そして、コンプレッサを使いエア吹き掃除してきれいにする。

ゴミ溜まり部(ストレーナ・カップ内)もきれいに掃除する。

開閉レバーを一度開き、燃料が十分に落ちるかどうか確認する。

フィルタがそれなりに汚れていたなら、出口側の穴も多少なり汚れている可能性がある。

その場合は燃料ホースを外し、キャブレータ・クリーナを吹き付け、暫く経ってからエアで吹くなどしてしっかり掃除する。

以後、組み付けた後はエア抜きが必要になる。

燃料が十分に入ってる事を確認し、燃料タンクから一番近い順にエアを抜いていく。

キー・スイッチをONにして、数十秒間燃料ポンプ(電気式)を作動させて待つだけで自動でエアが抜けるものは、下記の作業は不要である。

燃料コック(ストレーナ)にエア抜きボルトがあるものは「1.」から、無いものは「3.」からスタートする。

- 燃料コックの入口側のボルトを緩め、空気が抜けて、燃料だけが出続けるようになったらボルトを締める。

- 燃料コックの出口側のボルトを緩め、空気が抜けて、燃料だけが出続けるようになったらボルトを締める。→4.へ

- 燃料コックの出口側のホースを外し下の方に向ける。 (液体は高い所から低い所に向かって落ちるから)

もしくは、燃料コックを開いたままストレーナ・カップの固定金具を緩める(正ネジ)。

この時、燃料コックの据付高さが、燃料タンク内の油面より高い位置にあると燃料は落ちないので、燃料コックより油面が上がるまで給油する。

満タンに給油すれば間違いない。 - インジェクション・ポンプの入口側(戻り)のボルト(エンジンによりつまみネジ、プッシュ・ボタンなど)を緩め、電磁ポンプが付いてるものはキー・スイッチをONにする。

また手動ポンプの場合は、ポンプを押し続ける(ポンプ・レバーを上下させるなど)。

空気が抜けて、燃料だけが出続けるようになったらボルトを締める。

燃料の出が悪い場合は、燃料ホースにゴミなどが詰まってることもある。

→ディーゼル・エンジンのエア抜き

「4.」まで行ってもエンジンが始動しない場合は、もう一度初めからやり直す。

それでも始動しない場合は、下記の要領でノズル・ホルダまで燃料がきているか確認するが、始動一歩手前の状態になるとマフラから煙が出るため、セル・モータを回して全く煙が出なければ、単純に噴射ノズルに燃料がきていない事になる。

他、十分に起電力のあるバッテリを使用する。(セル・モータの回りが悪いと始動しにくいため)

- インジェクション・パイプをノズル・ホルダの所で全ての気筒分外す。

インジェクション・ポンプもとで外しても良い。 - セル・モータを回しクランキングして、インジェクション・パイプの噴口もとで燃料が「ピュッ、ピュッ」とで出るか確認する。

出なければ、エア抜きを初めからやり直す。

※これは、あくまでも全ての装置が正常である事を前提とした、単に燃料フィルタ(ストレーナ)掃除、ガス欠の時などに行なうエア抜きのみの手順なので、エンジンが始動しない時の対処法としてのものではない。

冷却装置は、始動中の高温になったエンジンの各部を冷やして適温にする装置でである。

冷却装置は、始動中の高温になったエンジンの各部を冷やして適温にする装置でである。

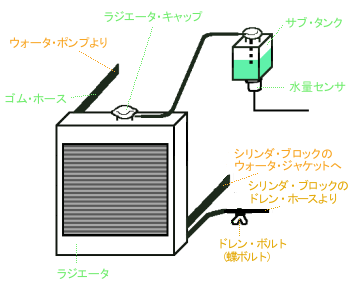

一般に水冷で加圧式の強制循環方式が使われ、右図(例)のようにラジエータ、ウォータ・ポンプ、サーモスタット、サブ・タンクなどで構成されている。

冷却水の温度が低い時:

ウォータ・ポンプから送られた冷却水は、ウォータ・ジャケット内とウォータ・ポンプ間を循環し続ける。

冷却水の温度が高い時:

ウォータ・ポンプから送られた冷却水は、ウォータ・ジャケット内を循環して、サーモスタットが開きラジエータへ送られ、冷やされて再びウォータ・ジャケット内を循環する。

→冷却装置の詳しいページへ

ディーゼル・エンジンは自然着火なので、冷間時は圧縮空気の熱が冷えたシリンダに奪われるなどして始動困難になる。

そこで、予熱装置を設けエンジン始動前、始動し始めに圧縮空気を加熱して始動、運転し易くしている。

予熱装置はグロー・プラグ式とインテーク・エア・ヒータ式があるが、農業機械で使われるディーゼル・エンジンは主にグロー・プラグ式が使われている。

現在は急速予熱装置が使われ、ガソリン・エンジンなみに始動が良くなっている。

グロー・プラグはシーズド型、セラミックス型、自己温度制御型などがある。

→予熱装置の詳しいページへ

エンジンを始動させるには、外部からクランク・シャフトを回さなければならない。

農業機械で使われるエンジンは、一部の小型ガソリン・エンジンを除き、自動車同様にセル・モータ(スタータ)が使われている。

スタータはバッテリの電源で回転し、とても大きな力が必要なため、直流直巻モータまたは直流複巻モータを用いている。

現在、スタータは小型モータで大きなトルクを得るため、減速ギヤを使ってモータの回転を減速するリダクション装置付スタータが多く使われる。

また、始動時に流れる大電流を断続するスタータ・リレーを使っているものもある。

→始動装置の詳しいページへ

農業機械は自動車同様に電源としてバッテリが使用されるが、バッテリは充電せずに使用すると能力がどんどん落ち、最後には使用不可になる。

これを防ぐために、エンジン運転中はオルタネータ(交流発電機)を使いバッテリを充電し続け、さらに他の様々な電装品負荷に電流を供給している。

通常、オルタネータはクランク・プーリからVベルトによって駆動され、回転速度はエンジンの約2倍である。

単相と3相があり、3相交流発電が主流である。

→充電装置の詳しいページへ

停止装置…ストップ・ソレノイド、ストップ・モータ

ディーゼル・エンジンを停止させるには、インジェクション・ポンプに供給される燃料を止めて停止させる。

燃料停止装置はストップ・モータ、もしくはソレノイド・バルブを使った電装品でインジェクション・ポンプの燃料を止める方法と、インジェクション・ポンプのストップ・レバー(スロットル・レバー)をワイヤを介して引くことにより、燃料を止める手動の方法がある。

→停止装置の詳しいページ